Automatisierung

Flexible Automation für die Intralogistik

Autonom agierende Fahrzeuge oder Anlagen werden in der Intralogistik schon seit längerer Zeit eingesetzt. Doch die zunehmende Digitalisierung von Geschäftsprozessen verleiht der Automation neue Dynamik: Automatisierte Systeme lassen sich nahtlos in IT-Prozesse integrieren und potenzieren so die Effizienz. Allerdings sind komplexe Systeme wie vollautomatische Regallager oder klassische AGV-Anwendungen nicht für jedes Arbeitsumfeld in Logistik oder Produktion eine wirtschaftliche Option. Denn die Anforderungen steigen: Autonome Maschinen müssen sich ohne Unfallrisiko auch im Arbeitsumfeld von Menschen bewegen und ihnen zuarbeiten können. Sie sollen in Echtzeit mit anderen Anlagen oder der Infrastruktur kommunizieren, um reibungslose Abläufe zu garantieren. Zudem verändern sich Produktions- und Logistikprozesse in manchen Industrien ebenso dynamisch wie die Produkte und Waren selbst.

Smarte Automatisierung mit Linde

Auf der Basis einer breiten Fahrzeugpalette und einer Navigationstechnologie, die keine zusätzlich installierte Infrastruktur benötigt, bietet Linde flexible und skalierbare Automationslösungen. Sie können perfekt auf die spezifischen Anforderungen – auch kleinerer Unternehmen – zugeschnitten werden, um einzelne Prozessschritte bis hin zu komplexen Materialflüssen kosteneffizient zu automatisieren.

Linde Robotics

Eine smarte, integrierte Lösung

Die fortschrittliche Robotik-Technologie ermöglicht deutliche Wettbewerbsvorteile und gewährleistet gleichzeitig ein hohes Maß an Flexibilität für die Betriebsabläufe. Hochentwickelte Sicherheitssysteme und eine vielseitig schnittstellenfähige Software ermöglichen voll integrierte Lösungen: Mensch und Maschine können sicher und effizient interagieren.

Warum Robotik?

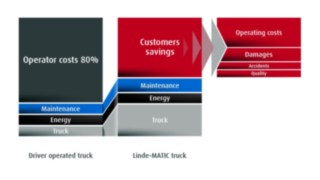

Eigenständig und zuverlässig führt diese neue Generation autonomer Arbeitsgeräte repetitive Handling-Prozesse aus. Sie steigern die Produktivität durch die Verlängerung von Arbeitszeiten und senken Kosten. Schäden an Waren und Einrichtungen werden reduziert, für Menschen ermüdende, unbequeme Aufgaben führt der Robotik-Stapler aus. Darüber hinaus steigt die Effizienz der Materialflüsse, weil Aufträge und Routen optimal abgestimmt und mit zusammenhängenden Prozessen verzahnt werden.

Wettbewerbsfähig

Die wirtschaftlichste Lösung

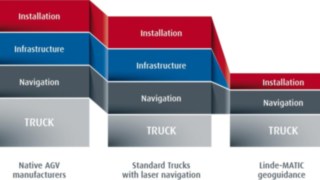

Basis jeder Robotik-Lösung sind die vielfach bewährten Standardfahrzeuge aus der Serienfertigung von Linde. Verbunden mit der innovativen Konturnavigation, dank der die Robotik-Fahrzeuge sich ohne Spiegel oder Leiterbahnen orientieren, bietet Linde mit der MATIC Range eine zuverlässige Automationslösung, die den Kunden hilft ihre internen Materialflüsse zu optimieren und signifikant Kosten zu senken.

Im Vergleich zu anderen fahrerlosen Systemen mit klassischem AGV oder Standardfahrzeugen:

- schnellere Installation

- flexibler anzupassen

- Standrad Linde Service

Flexibel

Schnelle Installation

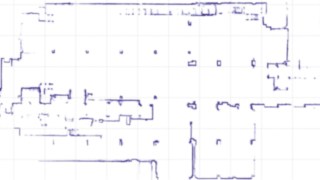

Das System erfasst Strukturen wie Regale, Wände, Einrichtungen und Maschinen. Diese Daten werden in eine zweidimensionale Karte übersetzt, in der Routen und Aktionspunkte wie Lagerplätze und Übergabepunkte definiert werden. Neue Routen oder räumliche Veränderungen sind schnell und einfach einzulernen.

Sicher und produktiv

Das Beste aus zwei Welten

Bereits die Basisfahrzeuge der MATIC-Baureihe von Linde sind mit zahlreichen Sicherheitsfeatures ausgestattet. Mit der zusätzlichen, kamera- und lasergestützten Raumüberwachung bewegen sich die Robotik-Stapler auch bei der Interaktion mit Menschen, im Betriebsverkehr mit anderen Fahrzeugen jederzeit sicher und ohne wesentliche Produktivitätseinbußen.

Denn die Sicherheitssteuerung der MATIC-Fahrzeuge reagiert dynamisch: wird ein Hindernis erfasst, reduziert das Gerät die Geschwindigkeit und stoppt nur, wenn die Person oder das Fahrzeug im Arbeitsweg stehen bleibt. Selbst dann wird der Arbeitsgang selbsttätig wieder aufgenommen, wenn das Hindernis den Erfassungsbereich der Laser und der Kamera verlassen hat.

Zudem können die Robotik-Fahrzeuge jederzeit manuell bedient werden. Betätigt eine Person die Bedieneinheit, stoppt sie damit sofort den automatischen Betrieb und kann das Gerät beispielsweise im Notfall schnell aus einer Gefahrenzone bewegen oder für eine wichtige Aufgabe außerhalb des automatisierten Arbeitszyklus nutzen.

Umfangreiche Sicherheitsausstattung für kooperatives Arbeiten

- 3D-Kamera für Hinderniserfassung

- Laser an Front und Heck für Hinderniserfassung und Lasterkennung

- Visuelle und akustische Warnsysteme

- Notaus-Tasten auf beiden Seiten

Linde-MATIC Range

Mit Hoch- und Niederhubwagen, Schlepper, Gegengewichtshubwagen und einem hochfunktionalen Schmalganggerät deckt die autonome MATIC-Range 80 Prozent aller Handling-Aufgaben in Produktion und Lagerlogistik ab.

P-MATIC – Schlepper

- Routenzug Anwendungen

- Transport

- Kitting

- Wertstoffentsorgung

- Zulieferung an die Produktionslinie

L-MATIC – Hochhubwagen

- Aufnehmen und Einlagern in geringen Höhe

- Scannen von Barcodes

- Beschickung von Verpackungsmaschinen

- Kommissionieren

- Beschicken von Nachschublinien an Maschinen

L-MATIC AC – Gegengewichts-Hochhubwagen

- Aufnehmen und Einlagern von geschlossenen Paletten

- Handling von Gitterboxen und Transportcontainern

- Beschicken von Förderbändern

T-MATIC – Niederhubwagen

- Transport über lange Distanzen

- Anlieferung für Bereitstellungräume z.B. im Verladebereich

- Transport von überlangen Ladungen

K-MATIC – Schmalgangstapler

- Ein- und Auslagern in Schmalgängen in großen Höhen

- Arbeitshöhen bis 12 Meter

- Beschicken von Förderbändern

Fünf Vorteile der Konturnavigation von Linde Robotics

- Vernetzt: Die Bandbreite reicht von Einsätzen ohne Systemanbindung bis zu einer weitreichenden Vernetzung mit betrieblichen Systemen, Maschinen und Anlagen.

- Sicher: Das umfangreiche Equipment wie Scanner und Kameras garantiert auch im Mischbetrieb die Verkehrssicherheit.

- Einfach: Die innovative Konturnavigation mit moderner Light Detection and Ranging Technologie (LIDAR) benötigt keine aufwendige Infrastruktur.

- Flexibel: Routen und Referenzpunkte können in kurzer Zeit veränderten Einsatzbedingungen angepasst werden.

- Transparent: Das System generiert wertvolles Datenmaterial, mit dem sich die Produktivität der logistischen Abläufe präzise optimieren lässt.

Schmalgangnavigation

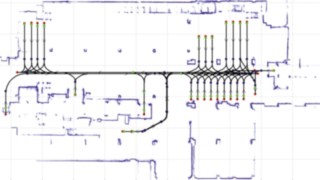

Automatisiert navigieren im Schmalganglager

Enge Wege und große Hubhöhen – das Schmalganglager ist für Unternehmen kostengünstig, stellt aber gleichzeitig hohe Anforderungen an die hier eingesetzten Fahrzeuge und ihre Bediener. Die Schmalgang-Navigation von Linde verbessert deutlich die Produktivität und Sicherheit, gleichzeitig reduziert sie Schäden an Waren und Lagereinrichtung. Gesteuert wird das System aus dem Warehouse Management System (WMS) des Kunden heraus.

Wie funktioniert die Technologie?

Alle notwendigen baulichen Maßnahmen für diese Technologie sind schnell umgesetzt: Im Schmalgang werden Radio Frequency Identification (RFID) -Tags im Boden oder Barcodes am Regal angebracht.

Die RFID-Tags werden in sechs Milimeter Abständen in gelben Schutzhüllen in den Boden eingelassen. Dadurch können die Tags leicht an Veränderungen im Lager angepasst werden. Bei der Fahrt liest das Erfassungsgerät im Fahrzeug den Datensatz und kann dadurch die Position des Fahrzeugs im Regalgang bestimmen.

Alternativ dazu können auch Barcodes verwendet werden. Diese arbeiten genauso wie RFID-Tags, halten jedoch auch sehr kalten Temperaturen stand und sind somit für bestimmte Einsatzgebiete besser geeignet.

Das Kunden-Lagerverwaltungssystem sendet über ein Wi-Fi-Netz die Zielkoordinaten der Ein- oder Auslagerposition an den Empfänger im Fahrzeug. Auf dem Weg zum Ziel vergleicht das Fahrzeug dann laufend seine aktuelle Position mit den Vorgaben und ermittelt die beste Kombination aus Traktion und Liftbewegung, um die Zielposition zu erreichen.